MANUFACTURE PROCESS

この存在感は、かくして作られる

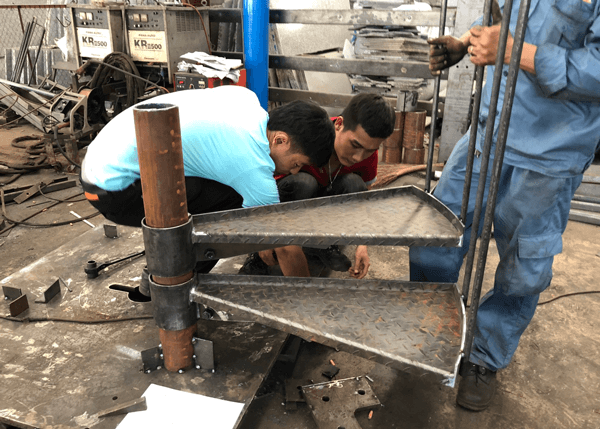

MANUFACTURING

一つずつ手造りというこだわり

徹底的に品質管理されたベトナムの提携工場で、ダイナソーボーンは生み出されています。設計、溶接、塗装をワンストップで行う事で、コストカットと優れたクォリティを実現できました。

ベトナム・ホーチミンにある『キムホアン社』は、20トンを月産。ソルトシェイカーやデイトナハウス×LDKの鉄骨製造の提携工場です。

ベトナム・ホーチミンにある『キムホアン社』は、20トンを月産。ソルトシェイカーやデイトナハウス×LDKの鉄骨製造の提携工場です。

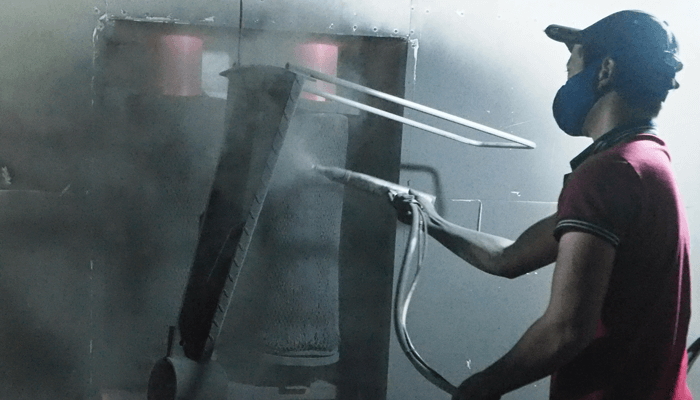

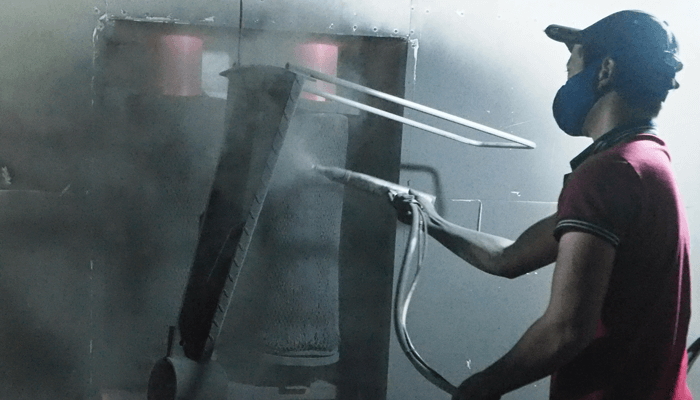

POWDER COATING

“鉄感”をより強調する

粉体塗装焼き付けという方法

このダイナソーボーンには、有機溶剤を使用しない“粉体塗装焼き付け”という方法を採用しています。

プラスに帯電した製品に、マイナスに帯電した超微粒子のパウダー(粉)を吸着(電着)させ、そのまま約200℃の窯でゆっくりと焼き付けしていくのです。これにより、鉄本来が持つ素材感(黒皮)を彷彿させる艶消しの“鉄感”を再現。汚れや傷がついてもそれが味になり、“愛着”が長く持続するのです。

プラスに帯電した製品に、マイナスに帯電した超微粒子のパウダー(粉)を吸着(電着)させ、そのまま約200℃の窯でゆっくりと焼き付けしていくのです。これにより、鉄本来が持つ素材感(黒皮)を彷彿させる艶消しの“鉄感”を再現。汚れや傷がついてもそれが味になり、“愛着”が長く持続するのです。

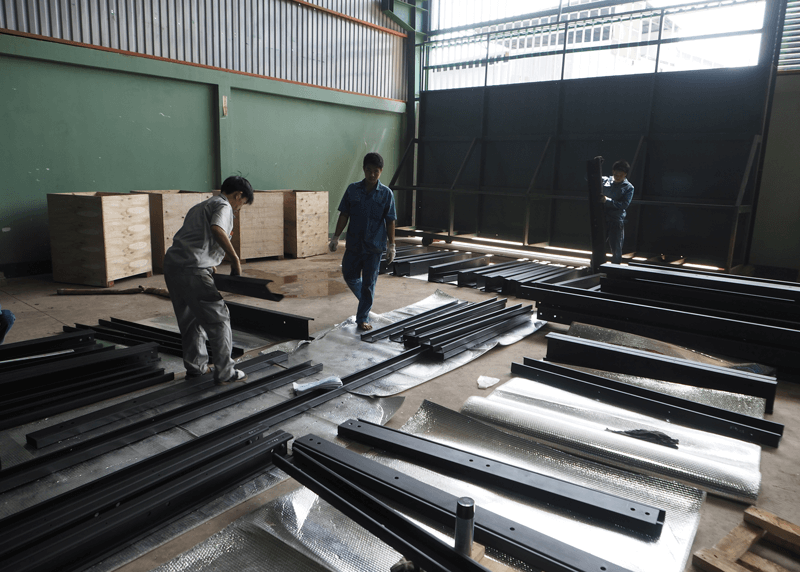

PACKING TRANSPORTATION

ベトナムよりいざ日本へ

完成したパーツ達は、まずは一つずつ不備や傷が無いか検品します。

その後、20フィートコンテナに13本を丁寧に養生して、パレットを履いた木箱に詰めていきます。

分解することで、輸送費の大幅なコストカットにも繫がるのです。

その後、20フィートコンテナに13本を丁寧に養生して、パレットを履いた木箱に詰めていきます。

分解することで、輸送費の大幅なコストカットにも繫がるのです。